दोस्तों इस पोस्ट में हम जानेंगे फ्रोस्टिंग और प्रोटेक्टिव कोटिंग क्या है| फ्रोस्टिंग संक्रिया, प्रोटेक्टिव कोटिंग के प्रकार, अस्थाई कोटिंग, अर्ध स्थाई कोटिंग, और स्थाई कोटिंग के बारे में विस्तारपूर्वक जानेंगे |

फ्रोस्टिंग(frosting)

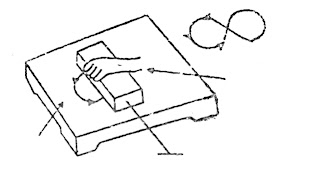

फ्रोस्टिंग एक ऐसी संक्रिया(operation) है जिसके द्वारा जॉब की बाहरी सपाट सतह को चमकदार बनाया जाता है|और नरम पदार्थ की बनी पिन तथा एमरी का प्रयोग करके गोलाकार के स्पोर्ट बनाए जाते हैं|

फ्रोस्टिंग संक्रिया (frosting operation)

फ्रोस्टिंग करने के लिए एक नरम पदार्थ की पिन को ड्रिलिंग मशीन के ड्रिल चक में बांध लिया जाता है |जिस जॉब या कार्य खंड पर फ्रोस्टिंग करनी होती है उसे मशीन की मेज(table) के साथ बांध दिया जाता है और उस पर एमरी पेस्ट का लेप कर दिया जाता है|

इसके बाद मशीन को चालू करके पिन का हल्का सा दबाव कार्य खंड या जॉब पर दिया जाता है| जिससे जॉब या कार्यखंड पर गोल आकार के सपोर्ट बन जाते हैं |

इस प्रकार जॉब की पोजीशन बदलकर पूरे जॉब पर गोल आकार के स्पोर्ट बना लिए जाते हैं|

इस क्रिया को करने से सतह पर चमक बढ़ती है और देखने में यह अच्छी भी लगती है|

प्रोटेक्टिव कोटिंग (protective coating)

इसी जॉब या कार्य खंड को हवा और पानी के प्रभाव से बचाने के लिए कुछ उपचार किए जाते हैं, जिन्हें प्रोटेक्टिव कोटिंग कहा जाता है|प्रोटेक्टिव कोटिंग करने के पश्चात जॉब या कार्यखंड पर जंग नहीं लगता है और जॉब की सतह देखने में सुंदर और आकर्षक लगती है|

प्रोटेक्टिव कोटिंग के प्रकार (types of protective coatings)

प्रोटेक्टिव कोटिंग मुख्यतः तीन प्रकार की होती है|1. अस्थाई कोटिंग (temporary coating)

2. अर्ध स्थाई कोटिंग (semi permanent coating)

3. स्थाई कोटिंग (permanent coating)

1. अस्थाई कोटिंग (temporary coating)

इस प्रकार की कोटिंग जॉब पर अस्थाई रूप से की जाती है|स्थाई कोटिंग के लिए जॉब को बनाने के पश्चात उसकी सतह पर तेल, ग्रीस, वार्निश, आदि लगा देते हैं| जिससे जॉब की सतह पर जंग नहीं लगती है और आवश्यकता पड़ने पर जॉब की सतह को साफ करके प्रयोग में लाया जा सकता है|

2. अर्ध स्थाई कोटिंग (semi permanent coating)

इस प्रकार की कोटिंग कार्य खंड या जॉब पर अर्ध स्थाई रूप से की जाती है|अर्ध स्थाई कोटिंग ने निम्नलिखित विधियां आती हैं|

1. पेंटिंग(painting)

2. पीतल की कलरिंग(colouring off brush)

3. इस्पात की ब्लूइंग करना(bluing off steel)

4. इस्पात की ब्लैक फिनिश करना(black finishing of Steel)

5. टिनिंग(tinning)

6. गैल्वेनाइजिंग(galvanizing)

पेंटिंग(painting)

बाजारों में अनेक प्रकार के पेंट उपलब्ध होते हैं| पेंट के प्रयोग से जॉब की सतह की कोटिंग की जा सकती है |जिससे कि जॉब की सतह पर पानी और हवा का कोई प्रभाव नहीं पड़ता है|

पीतल की कलरिंग(colouring off brush)

इस विधि में पीतल को एक सुनहरे रंग में बदला जाता है |इसमें पीतल के जॉब को 5 भाग कास्टिक सोडा, 10 भाग कॉपर कार्बोनेट और 50 भाग पानी के घोल में निश्चित समय के लिए डुबोकर रखा जाता है |

जब कार्य खंड पर इच्छा अनुसार परत आ जाती है, तब उसे घोल से बाहर निकाल कर अच्छी तरह साफ कर लिया जाता है|

इस्पात की ब्लूइंग करना(bluing off steel)

इस विधि में पोलिस कीये गये इस्पात के कार्य खंड को लकड़ी की राख, रेति या लकड़ी के कोयले के चुरे के साथ गर्म किया जाता है|और जब जॉब पर नीला रंग आ जाता है, तब उसे ठंडा कर दिया जाता है |

इस्पात की ब्लैक फिनिश करना(black finishing of Steel)

इस विधि में कठोर किए गए इस्पात के जॉब को सिलेंडर ऑयल में डालकर टैम्पर किया जाता है और इसके तुरंत बाद तेल के साथ मिट्टी में लगभग 150 डिग्री सेंटीग्रेड से 175 डिग्री सेंटीग्रेड के तापमान पर लगभग 5 से 8 मिनट तक गर्म किया जाता है|इसके बाद जो को निकाल कर ठंडा कर दिया जाता है, जिससे जॉब की सतह पर ब्लैक फिनिश आ जाती है |

टिनिंग(tinning)

इस विधि के द्वारा किसी जॉब या कार्य खंड पर टिन की कोटिंग की जाती है|यह विधि ज्यादातर धातु चद्दर के ऊपर की जाती है|

इस पर टिनिंग करने के पश्चात अच्छी चमक लाने के लिए लकड़ी के बुरादे के साथ चद्दरओं को कई प्लेन रोलरओं में से निकाला जाता है|

गैल्वेनाइजिंग(galvanizing)

इस विधि से काली लोहे की चददरों पर जस्ते(zinc) की कोटिंग की जाती है|इस विधि में जस्ते की कोटिंग करने के पश्चात जॉब पर अच्छी फिनिश लाने के लिए उन्हें वायर ब्रश वाले रोलरो के बीच से निकाला जाता है |

3. स्थाई कोटिंग (permanent coating)

इस प्रकार की कोटिंग किसी जॉब या कार्यखंड पर स्थाई रूप से की जाती है|स्थाई कोटिंग करने के लिए इलेक्ट्रोप्लाटिंग विधि अपनाई जाती है|

इलेक्ट्रोप्लेटिंग में विद्युत के द्वारा एक धातु की परत दूसरी धातु पर चढ़ाई जाती है|

इस विधि में जिससे धातु हटाई जाती है, उसे एनोड कहते हैं तथा जिस पर धातु चढ़ाई जाती है, उसे कैथोड कहते हैं|

इलेक्ट्रोप्लाटिंग की विधियां (method of electroplating)

इलेक्ट्रोप्लाटिंग में मुख्यतः तीन विधियों द्वारा की जाती है|1. क्रोमियम प्लेटिंग (chromium plating)

2. निकिल प्लेटिंग (nickel plating)

3. सिल्वर प्लेटिंग (silver plating)

क्रोमियम प्लेटिंग (chromium plating)

इस विधि के द्वारा किसी जॉब या कार्य खंड पर क्रोमियम की पतली परत चढ़ाई जाती है|इस विधि में जॉब को सल्फ्यूरिक अमल से साफ करने के पश्चात क्रोमियम के घोल में लगभग 1 घंटे तक डुबोकर रखा जाता है|

इस विधि में जॉब को कैथोड और घोल को एनोड से जोड़कर प्लेटिंग की जाती है|

निकिल प्लेटिंग (nickel plating)

इस विधि से जॉब पर निकिल की प्लेटिंग की जाती हैप्लेटिंग करने के लिए जॉब पर लगे तेल गिरीश और जंग आदि को साफ करके प्राइमस पाउडर से चमका दिया जाता है|

इसके बाद जॉब को निकिल के घोल में लगभग 1 घंटे तक डुबोकर रखा जाता है, यह क्रिया करने के लिए जॉब को कैथोड और कॉल को एनोड रखा जाता है |

सिल्वर प्लेटिंग (silver plating)

इस विधि से किसी जॉब पर सिल्वर की पतली परत चढ़ाई जाती है|इस विधि में जॉब की सतह पर लगे तेल जंग, ग्रीश, आदि को साफ करने के पश्चात कॉपर प्लैटिग घोल में लगभग 1 घंटे तक रखकर अंडर कोटिंग की जाती है|

इसके बाद सिल्वर नाइट्रेट के गोल में अधिक विद्युत धारा पर जॉब को लगभग 1 मिनट तक डुबोकर रखा जाता है|

इसके बाद जॉब को साफ करके सिल्वर प्लेटिंग घोल डाल कर सिल्वर की पतली परत चढ़ा ली जाती है|