इस पोस्ट में हम जानेंगे फोर्जिंग के औजार (Forging Tools) जैसे निहाई (Anvil) स्वेज ब्लॉक (Swage Black) संडासी (Tongs) लैग वाइस (Leg Vice) हथौडा (Hammer) फुल्लर (Fullers) आदि के बारे में |

फोर्जिंग के औजार (Forging Tools)

1. निहाई (Anvil) 2. स्वेज ब्लॉक (Swage Black)

3.पकड़ने वाले

फोर्जिंग औजार (Holding Tools of Forging)

(A) संडासी (Tongs), (B) लैग वाइस (Leg Vice),

4.चोट मारने वाले फोर्जिंग औजार (Striking Tool of Forging)

हथौडा (Hammer),

5.बैंडिंग तथा मरोड़ने वाले औजार (Bending and Twisting Tools)

बैंडिगं (Bending Block)

6.आकृति प्रदान करने वाले औजार (Shaping Tools) (A) फुल्लर (Fullers) (B) बोल्सटर (Bolster)

7.कटिंग औजार (Cutting Tools)

छैनियाँ (Chisels),

8.फिनिशिंग करने वाले औजार (Finishing Toos) फ्लैटर्स (Flatters) आदि।

1. एनविल (Anvil)

यह कास्ट स्टील का बना हुआ एक भारी ब्लॉक होता हैं, जिस पर गर्म जॉब को रखकर फोर्जिंग क्रियाएं की जाती हैं।

इसका भार 50 किलो तथा ऊँचाई 60 सेमी. रखी जाती है।

एनविल को एनविल स्टैंड के ऊपर रखा जाता है।

एनविल के भाग (Parts Of Anvil)

(i) फेस-

एनविल का प्रायः ऊपरी भाग समतल (Parallel) होता है।

-

यह हार्ड तथा टैम्पर होता है। इस तरह फेस हथौड़े की चोट को आसानी से सहन पर लेता है |

- इसके फेस पर जॉब को रखकर उसे काटा जा पीटा जाता है या ड्राइंग डाउन .. (Drawing Down) इम्यादि क्रियाएँ की जाती हैं।

(ii) बीक (Beak)

इसका आकार गाय के सींग जैसा होता है तथा इसका प्रयोग गोल आकार के जॉब बनाने में किया जाता है तथा गोलाई में मोडने के लिए करते हैं जैसे - रिंग बनाना, मोड़ना आदि।

(ii) पूंछ (Tail)

यह बीक के विपरीत सिरे पर वर्गाकार आकार में होती है।

इस पर जॉब को रखकर समकोण में मोड़ा जाता है।

(iv) अपसैटिंग ब्लॉक (Upsetting Block)

इसका प्रयोग धातु की अपसैटिंग या जम्पिंग ऑफ (Jumping off) ऑपरेशन के लिए करते हैं।

(v) हार्डी होल

यह वर्गाकार (Square) सुराख होता है, जिसमें हार्डी

(Hardie), फुल्लर (Fuller) तथा स्टेक (Stake) की शैक

डालकर फोर्जिंग की जाती है।

(vi) राउण्ड होल

यह गोल सुराख होता हैं, जिसका प्रयोग पंचिंग या ड्रिफ्टिग आदि फोर्जिंग कार्य करने के लिए करते हैं।

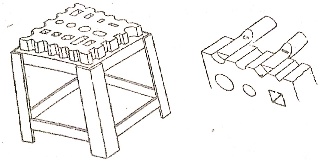

2. स्वेज ब्लॉक (Swage Block)

-

इस पर भिन्न-भिन्न आकार के गोल, वर्गाकार तथा आयताकार सुराख तथा 'L' आकार के स्लॉट बने

-

होते हैं।

-

इन स्लॉट की मदद से गर्म धातु को पीटकर विभिन्न आकृतियाँ प्रदान की जाती हैं। इसकी चारों साइडों पर भी कई डिजाइन के अर्द्धवृत्ताकार, अर्द्धषटभुजाकार और 'V'- आकार के ग्रूव बने होते है |

-

इस पर हार्डी और फुल्लर की शैक भी पकड़ी जा सकती है। यह कास्ट आयरन या कास्ट स्टील से कास्टिंग करके बनाया जाता है।

स्वेज ब्लॉक का उपयोग

(i) मोड़ने (Bending) में

(ii) पंचिंग (सुराख करने) (Punching) में

(iii) ड्रिपिटिंग (सुराख को बड़ा करने) (Drifting) में विभिन्न आकार देने में |

- सही सहारे (Proper Support) के बिना स्वेज ब्लॉक के किनारों (Edge or Corners) पर भारी चोट नहीं मारनी चाहिए।

3. पकडने वाले फोर्जिंग औजार (Holdling Tools of Forging)

(a) संडासी (Tong)

-

संडासी का प्रयोग जॉब को गर्म करने के लिए भट्टी में रखने, फोर्जिंग क्रिया करते समय जॉब को पकड़ने तथा गर्म जॉब को भट्टी से निकालने के लिए किया जाता है।

-

ये प्रायः माइल्ड स्टील से बने होते हैं। इसके मुख्य भाग हैंडल, 'रिवेट (Rivet) तथा बिट (Bit) होते हैं।

कार्य के अनुसार संडासियों के प्रकार

(i) चपटी संडासी (Flat Tongs)

इस प्रकार की संडासी का प्रयोग फ्लैट प्लैटस (Flat Plates) तथा बार्स (Bars) को पकड़ने के लिए किया जाता है।

बड़ी फ्लैट जॉब को पकड़ने के लिए खुले मुँह वाली टोंग तथा छोटी जॉब को पकड़ने के लिए बंद मुँह वाली टोंग का प्रयोग किया जाता है।

(i). गोल संडासी (Round Tong)

इस संडासी का प्रयोग गोल छड़ों को पकड़ने के लिये करते हैं।

(ii) खोखली संडासी (Hollow Tong)

इस संडासी का प्रयोग गोल, षट्भुज (Hexagonal) या अष्टभुज (Octagonal) आकार की जॉब को पकड़ने के लिए करते हैं।

(iv) वर्गाकार संडासी (Square Tong)

इस संडासी का प्रयोग वर्गाकार या आयताकार आकृति की छडों को पकड़ने के लिए करते हैं |

सावधानियाँ

(1) कार्य के अनुसार सही साइज, सही आकृति तथा सही ग्रिप वाली संडासी (Tong) का ही प्रयोग करें।

(2) प्रयोग करने के बाद संडासी को ठंडा करें।

(3) संडासी के जबड़े (Jaws) को खराब (Damage) न करें।

(b) लैग वाइस (Leg Vice)

- इस वाइस को स्थिर रखने के लिए इसकी एक टांग जमीन में गाड़ दी जाती है। इसे बैंच पर फिट करते हैं। जॉब पर विभिन्न संक्रियाएं (Operation) करते समय, जैसे - बैडिंग या पंचिंग, जॉब को इस वाइस में पकड़कर हथौडे से चोट लगाई जाती है तो उस समय जॉब को पकड़ने के लिए लैग वाइस को प्रयोग करते हैं।

-

यह माइल्ड स्टील की बनी होती है ताकि जॉब पर हैमरिंग

-

(हथौड़े से चोट मारने) के समय यह जल्दी से टूट न सके।

लैग वाइस के मुख्य भाग (Parts Of Leg Vice)

(1) सॉलिड जॉ (Solid Jaw)

(2) मूवेबल जॉ (Moveable Jaw)

(3) चूड़ीदार जॉ (Threaded Jaw)

(4) स्पिंडल (Spindle)

(5) स्प्रिंग (Spring)

(6) पिवट (Pivot)

(7) लैग (Leg)

(8) क्लैम्प (Clamp)

4. चोट मारने वाले फोर्जिंग औजार (Striking Tools)

फोर्जिंग शॉप में गर्म जॉब को कूटने, पीटने की आवश्यकता पड़ती है, जिनके लिए

हथौड़े (Hammer) का प्रयोग किया जाता है।

ये

हाई कार्बन स्टील के बने होते हैं।

फोर्जिंग शॉप में कार्य तथा भार के अनुसार अलग-अलग प्रकार के होते हैं |

हैमर के प्रकार (Types Of Hammer)

(अ) हैंड हैमर (Hand Hammer)

इनका भार 1 से 2 किलोग्राम तक होता है तथा इनमें लकड़ो के छोटे हैंडल फिट होते हैं।

इसका प्रयोग साधारण कार्यों (General Works) के लिये करते हैं |

इनके फेस तथा पेन हार्ड टैम्पर होते हैं।

हैंड हैमर 3 प्रकार के होते हैं -

(i) बाल पैन हथौड़ा (Ball Pean Hammer)

(ii) स्ट्रेट पैन हथौड़ा (Straight Pean Hammer)

(iii) क्रॉस पैन हथौड़ा (Cross Pane Hammer) (i) बाल पैन हथौड़ा (Ball Pean Hammer)

-

इस हथौड़े का शीर्ष (Head)अर्द्धगोल(Hemispherical)

-

आकार का होता है।

-

इस हैड का रूप गेंद जैसा होने के कारण इसे बॉल पैन हथौड़ा कहते हैं।

-

यह पॉलिस किया हुआ होता है।

-

इस हथौड़े के पेन का उपयोग रिवटिंग करते समय रिवेट की टेल (Tail) को पीटकर फैलाने के लिए किया जाता है।

(ii) सीधा पैन हथौड़ा (Straight Pean Hammer)

-

इस हथौड़े के पैन की लम्बाई हत्थे के समांतर होती है तथा पैन किनारे की तरफ टेपर एवं चपटी (Flat) होती है।

-

इसके हैड की चौड़ाई फेस के व्यास के बराबर होती है।

-

इस हथौड़े का उपयोग धातु को पीटकर फैलाने के लिए किया जाता है |

(iii) क्रॉस पैन हथौड़ा (Cross pean hammer)

-

इस हथौड़े की पैन की आकृति एवं माप तो सीधे पैन हथौड़े की पैन जैसी ही होती है परन्तु इसकी पैन हथौड़े के हत्थे (Handle) से लम्ब दिशा में होती है।

-

इस हथौड़े का उपयोग धातुओं के आंतरिक वक्रों को फोर्ज करने, धातु को मोड़ने अथवा फैलाने के लिए किया जाता है।

(ब) धन (Sledge Hammers)

-

ये घन भारी कार्यों के लिए लुहार के सहायक श्रमिक द्वारा प्रयोग किए जाते हैं।

-

घन लुहार के हथौड़े की अपेक्षा तीन -चार गुणा भारी होता है।

-

साधारण कार्य के लिए इनका भार 3 कि.ग्रा. से 6.5 कि.ग्रा. तक तथा भारी कार्यों के लिए कि.ग्रा. से 9 कि.ग्रा. तक रखा जाता है।

-

घन के हत्थे की लम्बाई 60 से.मी. तक होती है। घन भारी होने के कारण दोनों हाथों से प्रयोग किये जाते हैं।

(स) पावर हैंमर (Power Hammer)

- फोर्जिंग कार्य को बड़े पैमाने पर करने के लिए लुहारशाला में पावर घनों का उपयोग किया जाता है। लुहारशाला में प्रयोग किए जाने वाले हथौड़ों तथा घनों को इनके

-

कार्य के अनुसार प्रहारी औजार (Striking Tools) कहते हैं।

(द) सैट हैमर (Set Hammer)

-

इस प्रकार के हैमर का प्रयोग समकोण वाले कॉर्नर (Shouldering) बनाने तथा फ्लैट कार्यों के लिए करते हैं। इनका फेस वर्गाकार तथा फ्लैट होता है।

-

यह 0.8% कार्बन स्टील के बने होते हैं।

-

इनमें लकड़ी या स्टील-वायरर्ड (Steel Wired) हैंडल का प्रयोग किया जाता है।

हैमर का प्रयोग करते समय सावधानियाँ

(i) हैंडल को हैमर में अच्छी तरह फिट करना चाहिये और आवश्यकता पड़े तो पच्चड़ (Wedge) का प्रयोग करना चाहिए ताकि चोट मारत स्मय हैमर का हैंडल बाहर न निकले।

(ii) मशरूम हैडेड (Mushroom Headed) फेस वाले हैमर या चीजल का प्रयोग नहीं करना चाहिये। इसके फेस को ग्राड करने के पश्चात् इसका प्रयोग न करें।

(iii) किसी भी जॉब की सतहों पर हैमर से बिना वजह चोट नहीं मारनी चाहिये।

(iv) क्रेक (Crack) या खराब (Damaged) हैंडल का प्रयोग न करें क्योंकि चोट मारते समय टूटने पर ये नुकसान पहुँचा सकते हैं।

5. मोड़ने तथा मरोड़ने वाले औजार (Bending or Twisting Tools)

बैंडिंग ऐसी

चिपलैस विधि (Chiplesas method) है, जिससे जॉब को आकृति (Shape) देते समय धातु की बाहरी ग्रेन बनावट (External Grain Structure) को लम्बा (Lengthened) किया जाता है जबकि आंतरिक ग्रेन बनावट (Internal Grain Structure) को छोटा (Shortened) किया जा सकता है।

बैंडिंग औजार (Bendling Tools)

(i) बॉक तथा निहाई का प्रयोग (Wice or Anvil)

हैमर से चोट लगाकर जॉब को कोण पर बैंडिंग करते समय वाइस में पकड़ा जाता है या एनविल के ऐज पर जॉब को रखकर संडासी (Tong) से पकड़ कर हैमरिंग द्वारा ऐंगल पर जॉब को मोड़ा जाता है |

(ii) बैंडिंग ब्लॉक (Bending Block)

यह एक बडा ब्लॉक होता है, जिसमें गोल सुराख बने होते हैं।

बैंडिंग के लिए लीवर (Lever) तथा खूटी (Peg) की मदद ली जाती है। सर्वप्रथम गोल सुराखों में पैग्ज (Pegs) को डाला जाता है, फिर जॉब को पैग्ज के बीच में रखकर लीवर द्वारा मोड़ दिया जाता है।

(ii) हार्डी होल से बैंडिंग

कुछ गोल करने वाली जॉब, जैसे - रिंग (Ring) तथा मैंड्रिल (Mendrel) आदि एनविल के हार्डी होल में फिट करके जॉब को मोड़ने में सहायक होता है।

(iv) एनविल की बीक (Beak of Anvil)

जॉब को कर्व (Curve) में मोड़ने के लिए एनविल की बीक का भी प्रयोग किया जाता है।

(v) बैंडिंग लिंक्स (Bending Links)

छोटे व्यास (Small Radius) वाले तथा पाईप क्लिप्स (Pipe Clips) बनाने के लिए बैंडिंग लिंक्स का प्रयोग टॉप फुलर्ज के (Top Fullers) सहयोग से किया जाना है।

(vi) फोर्क टूल्स (Fork Tools)

स्टील की गोल छड़ों को किसी कोण पर मोड़ने के लिए फोर्क टूल का प्रयोग करते हैं।

(vi) बोल्सटर स्वेजिस (Bolster Swages)

'इनका प्रयोग फ्लैट तथा गोल छडों को गोल मोड़ने या हुक बनाने के लिए किया जाता है।

(vii) बैंडिंग डाई (Bendling Die)

चपटा (Flat) या गोल छड़ों (Round Bar) को समकोण पर मोड़ने के लिए टॉप फुलर्ज (Top Fullers) के साथ बैडिंग डाई का प्रयोग करते हैं।

(ix) मरोड़ना (Twisting)

-

जॉब में विभिन्न परिस्थितियों के कारण और मजबूती देने के लिए घुमावदार बनाया जाता है।

-

माइल्ड स्टील की 6 मि.मी. या इससे कम मोटाई वाले व्यास की जॉब जिनकी चौड़ाई (40 मि.मी.) या इससे कम हो तो ठंडी अवस्था में ही मरोड़ (Twist) सकते हैं।

-

माइल्ड स्टील की वर्गाकार छड़ें (Square Bars) जिनका साइज 12 मि.मी. तक हो, बिना गर्म किए ही मरोड़ी (Twisting) जा सकती है।

-

इनसे बड़ी साइज वाली जॉब को मरोड़ने से पहले धातु को लाल रंग होने तक गर्म करना पड़ता है।

(x) स्क्रोल बैंडिंग (Scroll Bending)

स्क्रोल एक धातु का टुकड़ा होता है, जिसके किनारों को गोल आकार में मोड़ कर स्पाइरल बनाया जाता है।

इसका मुख्य प्रयोग सजावट (Decorative) के लिए करते हैं जैसे घर के दरवाजों में या ग्रिल में लगाये जाते हैं।

स्क्रोल का निर्माण जिग्स (Jigs) फोर्स (Forks) तथा स्क्रोल बैंडिंग डिवाइसिज के प्रयोग द्वारा किया जाता है।

बैंडिंग दोष तथा उनके उपाय (Bending Deftects and their Solution )

I. 'बैंडिंग का मोड़ते समय टूटना (Breakk of the Metal)

(1) धातु को मोड़ने से पहले अच्छी तरह से गर्म नहीं किया गया।

(2) धातु ठीक तरह गर्म तो थी मगर मोड़ते समय ठंडी हो गई थी।

II. धातु खण्ड का मुड़ाव पर पतला हो जाना।

धातु की जॉब को जहाँ से मोड़ा जाता है, वहाँ पर वह पतली (Thin) हो जती है। इसे रोकने के लिए धातु को मोड़ने से पहले अपसैट (Upset) क्रिया करनी चाहिए।

6. आकृति प्रदान करने वाले औजार

(i) फुल्लर (Fullers)

ये टॉप (Top) तथा बॉटम (Bottom) दो प्रकार के होते हैं तथा इनका प्रयोग निम्नलिखित आकृति देने के लिए किया जाता है।

(a) नैकिंग (Necking)

(b) शोल्डरिंग (Shouldering)

(c) ग्रूव्ज (Grooves) बनाने में।

(d) ड्राइंग डाउन (Drawing Down)

(ii) बोल्सटर (Bolster)

इसका प्रयोग

अपसैटिंग क्रिया करने तथा रिवेट, बोल्ट स्क्रू के हैड बनाने में किया जाता है। हैड बनाने के कारण इसे

हैडिंग (Heading) टूल भी कहते हैं। इसमें अलग-अलग साइज के सुराख (Hole) बने होते हैं।

सावधानियाँ

(1) इन औजारों की कठोरता (Hardness) अधिक देर तक बनाये रखने के लिए इन्हें अक्सर पानी में ठंडा करते रहना चाहिए। लगातार हॉट वर्किंग के कारण इनकी कठोरता खत्म हो सकती है।

(2) हैंडल (Handle) मजबूती से जकड़े होने चाहिएँ।

(3) यदि मशरूम हैड बन गया है तो उसे ग्राइंड करके ही दोबारा प्रयोग करें।

7. कटिंग औजार (Cutting Tools)

धातु की जॉब को गर्म दशा में काटने के लिए निम्नलिखित कटिंग औजार प्रयोग में लाये जाते हैं।

(i) हार्डी (Hardie)

यह औजार एनविल के वर्गाकार होल में फिक्स किया जाता है|

इसका प्रयोग गर्म धातु (Hot Metal) की जॉब को गर्म छैनी (Hot Chisel) द्वारा काटने के लिए करते हैं।

(ii) हॉट सैट छैनी (Hot Set Chisel)

इस छैनी का प्रयोग धातुओं को गर्म दशा में काटने के लिए करते यह हार्ड तथा टैम्पर नहीं होता है। लगातार प्रयोग के कारण हार्डी टूल तथा हॉट सैट अपनी कठोरता खो देते हैं। इसलिए इनके कटिंग एज को प्रायः पानी में ठंडा करते रहना चाहिए।

(iii) कोल्ड सैट छैनी (Cold Set Chisel)

इसका प्रयोग धातु की ठंडी दशा में काटने के लिए करते हैं। इस चीजल का प्रयोग नोचिंग (Notching) तथा चिपिंग

(Chipping) क्रियाओं के लिए भी किया जाता है।

8. फिनिशिंग करने वाले औजार

जॉब में फिनिशिंग लाने के लिए निम्नलिखित औजार प्रयुक्त किये जाते हैं।

(i) स्वेजिस (Swages)

यह जोड़े (Pairs) के रूप में (टॉप तथा बॉटम स्वेजिस) पायी जाती है। इनका प्रयोग गोल, षट्भुजाकार इत्यादि आकृतियों वाली जॉब की फिनिशिंग के लिए किया जाता है।

स्प्रिंग स्वेज में टॉप तथा बॉटम टूल्स को स्प्रिंग स्टील के द्वारा आपस में जोड़ा जाता है। इसलिए फोर्जिंग करते समय इसे एक हाथ द्वारा (Single Handed) भी प्रयोग कर सकते हैं।

(ii) फ्लैटर (Flatter)

फ्लैट सतह की फिनिशिंग के लिए फ्लैट का प्रयोग किया जाता है |

स्वेजिस (Swages) तथा फ्लैटर्ज के हैंडल मजबूती से फिट होने चाहिए।